第7回:ユポの〝赤浮き〟は本当か?―古の〝都市伝説〟を令和基準で徹底検証

🟥 平成中期までの印刷現場では、こんな “お約束” がありました。

「ユポは乾くと赤が浮く」

「だからM版(紅)を抑えて刷るんだよ」

昭和〜平成中期にかけて、

ユポ=〝赤浮き〟〝赤かぶり〟しやすい紙

という“現場の常識”が確かに存在しました。

では――。

それは本当にユポ固有の欠点だったのか?

令和の印刷環境でも起きるのか?

今回、油性オフセット・UVオフセットの両方でテストし、測色値と見た目の両面から改めて検証しました。

🟥昔の現場で語られた〝ユポの赤浮き〟という都市伝説

多くの印刷オペレーターが経験してきたのは、

- 印刷直後は問題なし

- 乾燥後に赤っぽく見える

- 特に肌色やグレーで気になる

という現象でした。

その結果、「M版を抑えて」「C版を盛る」

という“感覚的な補正”が広く行われていたのです。

しかしこれは、ユポではなく “当時の油性印刷の条件” が生み出した現象だった……という可能性が高いことが、最新の実測と技術資料から見えてきました。

🟥 H2:では本当に赤くなるのか?

――油性・UVで実測して検証

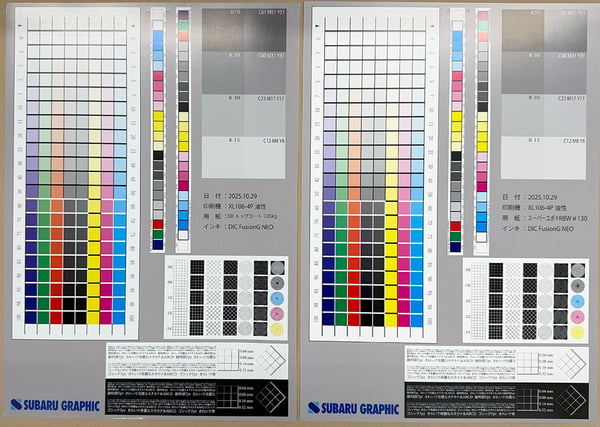

印刷条件:Japancolor2011準拠

測色条件:C40% / M31% / Y31% のグレーを測色機で計測

| 印刷方式 | 用紙 | グレード | インキ |

| 油性オフセット | OKトップコート135kg |

基準用紙 |

DIC Fusion G Neo |

| 油性オフセット | スーパーユポ FRBW#130 |

テスト用紙 |

DIC Fusion G Neo |

| UVオフセット | OKトップコート135kg |

基準用紙 |

DIC HR100N |

| UVオフセット | ニューユポ FGS#130 |

テスト用紙 |

DIC HR100N |

🟥油性オフセット印刷

(OKトップコート vs スーパーユポ FRBW)

| 用 紙 | L* | a* | b* |

| OKトップコート 135kg | 62.10 | -0.65 | -1.15 |

| スーパーユポFRBW #130 | 63.20 | -0.92 | -0.65 |

🟦 油性オフセット印刷の結果

■評価

- a(赤↔緑軸):−0.65 → −0.92

→ 緑方向へ移動。赤味はゼロ。 - b(黄↔青軸):−1.15 → −0.65

→ わずかに中性へ戻る動き。問題なし。 - ΔE = 1.08(極小)

→ 肉眼では「ほぼ同じグレー」と評価できるレベル。

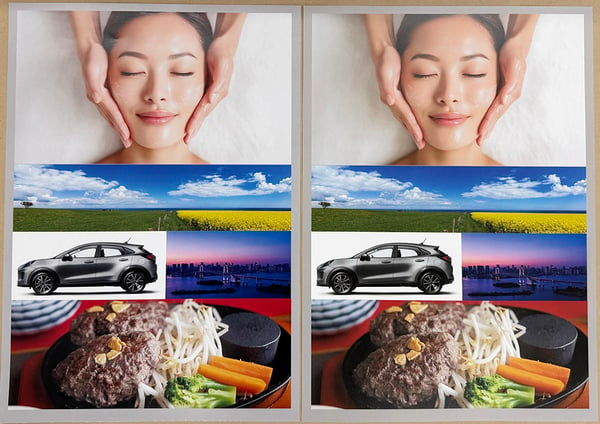

■左 OKトップコート ■右 スーパーユポFRBW➡ 結論:油性オフセットでは〝赤浮き〟は再現しない。

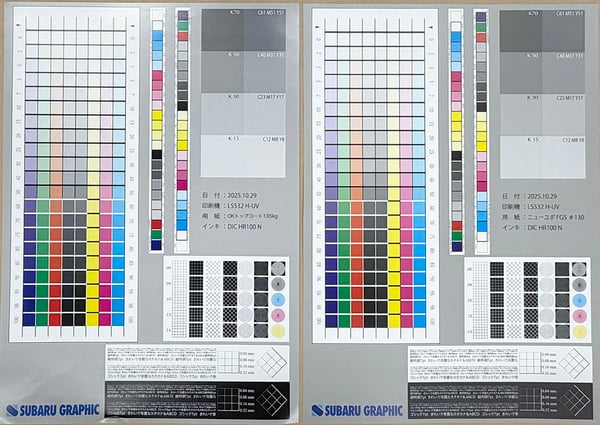

🟥UVオフセット印刷

(OKトップコート vs ニューユポ FG)

| 用 紙 | L* | a* | b* |

| OKトップコート 135kg | 63.80 | -1.25 | -0.35 |

| ニューユポFGS #130 | 62.60 | -1.32 | +1.20 |

🟦 UVオフセット印刷の結果

■評価

- a:−1.25 → −1.32

→ 完全に緑方向。赤味ゼロ。 - b:−0.35 → +1.20

→ わずかに黄方向へ。これはユポ固有の反射特性による“あたたかみ”。 - ΔE = 1.63

→ 若干の差は見えるが、グレー再現としては十分許容範囲。

➡ 結論:UVでも〝赤浮き〟傾向はまったく見られない。

■左 OKトップコート ■右 ニューユポFGS

🟥 なぜ昔は“赤浮き・赤かぶり”が起きていたのか?

ここでは、歴史的背景と印刷技術をもとに、原因を大きく3つに整理します。

🟦原因① スーパーユポ以前は「乳化しやすいユポ用インキ」が前提だった

当時の印刷条件は、いまとはまったく違うものでした。

スーパーユポが登場する前、ユポに印刷するときは一般の油性オフセットインキではなく 必ず “ユポ用インキ” を使うことが前提 でした。

ユポ公式トラブルシューティングには、次のように明記されています。

- 油性印刷は「ユポ用インキ」、UV印刷は「高密着型インキ」が必須

- ユポ用インキは紙用インキより 乳化しやすい特性がある

- とくに「紅(M系)・赤系特色・耐光ベニ」は乳化しやすいため湿し水を絞るよう注意 と警告されている

つまり、当時のユポ印刷は “乳化しやすい専用インキ” を使うことそのものがリスク要因 でした。

さらに――

当時の印刷機は、いまのように高度な湿し水制御や温度管理があるわけではありません。

- 湿し水の供給はアナログ(細かな自動制御はない)

- ローラー材質や温調精度も今ほど良くなく、水量が安定しづらい

これらが複合するとどうなるか?

- → 過乳化が非常に起きやすい

- → M(マゼンタ)が最も乳化しやすく濃度低下しやすい

- → 濃度を補うために Mだけインキ供給量が増えて網点が太る

- → 結果、赤浮き・赤かぶりとして見える

このように、“ユポ=赤くなる” と語られてきた背景には、

専用インキと旧世代の印刷機という条件が複合していたことが大きいのです。

いわば、「ユポ用インキ前提の時代」そのものが、赤浮き・赤かぶりの土台をつくっていたという見立てになります。

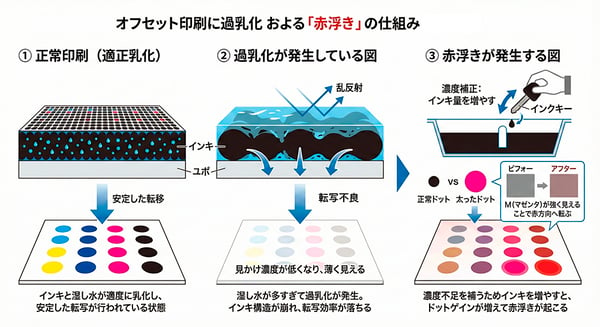

🟦原因② ―過乳化した M(紅)を盛り過ぎて“赤浮き”になる

次に、実際に色が赤方向へ転んだメカニズムです。

■ オフセット印刷の前提

- 画線部:インキをつかむ(親油)

- 非画線部:湿し水をつかむ(親水)

インキと湿し水が「適正乳化」しているときは安定して刷れますが、湿し水が多すぎると 過乳化 が起きます。

■過乳化すると:

- インキの中に水が入り込みすぎて、インキ構造が崩れる

- とくに紅(M)は乳化しやすく、濃度低下しやすい

- ユポ公式資料に「M(紅)は乳化しやすい」と注意喚起あり

■印刷中、こうなります。

- 過乳化で M の濃度が下がる(刷り出しより浅く見える)

- オペレーターは「薄い」と感じてインキキーを開ける

- M版 だけインキ供給量が増え、網点が太る(ドットゲイン増加)

- 肌色・グレーが一気に M 過多となり、赤方向へ転ぶ

結果として、

過乳化 → M版の濃度低下 → M版を盛る → ドット太り → 赤浮き・赤かぶり

という負のループが発生していた、という仮説が成り立ちます。

🟦原因③ ―ユポは“吸収しない素材”なので変化がそのまま見える

もうひとつは、ユポという素材側の特徴です。

ユポはポリプロピレン(PP)ベースの合成紙で、

- 水分が浸透しない

- 油分(インキ中の油分)も浸透しない

- 表面がきわめて平滑

という、紙とはまったく違う性質を持っています。

普通のコート紙であれば、

- 余分な湿し水を紙がある程度吸ってくれる

- 紙の微細な凹凸がインキを抱き込んで、見た目を“ならす”

といった「緩衝作用」が働きますが、ユポにはそれがありません。

そのため、

過乳化によってインキ皮膜が不安定になり、

濃度を補うために M版だけインキ供給量が上がり、

結果として M版の網点が太って見える状態。

このような変化が、そのままストレートに目に見えてしまう 素材です。

- 乳化しやすいユポ用インキ

- Mが乳化しやすいユポ用インキの特性

- そして“吸収しないユポ”という素材条件

上記3つがそろっていた昭和〜平成中期の環境だからこそ、

「ユポは乾燥すると赤が浮く」「M版を抑えて」という〝赤浮き〟〝赤かぶり〟の“都市伝説”が生まれた、という背景になります。

🟥 では、今はなぜ〝赤浮き〟しなくなったのか?

当時の課題だった印刷環境や条件がほぼ改善されたからです。

🟦改善① インキが進化(乳化しにくい処方へ)

スーパーユポ登場以降、一般油性インキが使用可能になり、そこから現代インキの成分はさらに進化。

- 乳化安定性の向上

- ワニス構造の強化

- 水分による崩れが起きにくい

昔のように過乳化→ M版の濃度低下 → 盛り過ぎ → 赤浮き

という負の連鎖が軽減された。⸻

🟦改善② CTP版の性能向上(汚れづらく、水を絞れる)

昭和~平成中期

- 水を絞る → すぐ汚れる

- 汚れ防止に水を増やす → 過乳化へ

令和のいま

- 水幅が広い

- 水を絞っても汚れづらい

- 最小限の湿し水で安定

→ 過乳化の発生が激減

🟦改善③ 印刷機・湿し水制御の進歩

印刷機そのものが世代交代し、技術が大きく進化したことで、それまで長年悩まされていた湿し水まわりの問題が一気に解決しました。

- H液濃度の自動制御

- 湿し水供給のデジタル化

- ローラー材質の進化

- 温度管理の安定

→ これらの進化により「適正水量」を高精度で維持できるようなった

🟦改善④ ユポ素材の表面処理もアップデート

ユポ自体の品質も、この20年で着実に進化しています。

ユポ社の技術資料でも、以下のような改善が継続的に行われてきたことが示されています。

- 表面処理の均一性が向上し、インキの乗りが安定

- フィルム(製膜)の精度が高まり、ロット間の品質差が減少

- 表面の反射特性が均質化され、見え方のバラつきが少なくなった

→ その結果、インキ皮膜がムラになりにくく、色の見え方も非常に安定するようになりました。

🟦改善⑤ プリプレスと色調管理の標準化(JapanColor)

JapanColor という“全国共通の色基準”が普及したことで、

印刷の色づくりは職人の経験頼りから デジタル管理・数値管理 へ大きく進化しました。

その結果:

- 印刷濃度の補正が「勘」ではなく数値で管理できるようになった

- ドットゲインカーブ(網点の太り方)をデジタルで統一管理できる

- どの工場でも、誰が刷っても、同じ色が再現できるようになった

→ 要するに、

“ユポだから赤くなる” のではなく、標準化された色管理の中で、ユポも他の紙と同じように安定して刷れる時代になったということです。

🟦 5つの技術進化は、ユポだけでなく “印刷全体の品質” を底上げした

ここまで紹介した5つの改善は、どれか単独ではなくすべてがミックスして印刷品質を大きく押し上げました。

その結果:

- ユポで起きていた〝赤浮き〟〝赤かぶり〟のような現象が解消された

- それだけでなく 全ての用紙・全ての現場で色再現の安定性が向上

- 印刷が「紙ごとにクセを読む時代」から「数値で再現できる時代」へ変わった

- 仕上がりのバラつきが減り、クレーム要因が大幅に減少

- 大量印刷でも小ロットでも、均質な品質が得られるようになった

進化したのはユポだけではありません。印刷そのものが世代交代レベルで底上げされ、その積み重ねの結果として “ユポが普通に印刷できる時代” が当たり前になった、ということです。

🟥 最終結論 ―

ユポの〝赤浮き〟〝赤かぶり〟は過去の現象

最新の実測と技術背景が示すのは一つ。

現代のユポ印刷では、赤浮き・赤かぶりはほぼ起きない。

- a軸は油性・UVともに赤方向へ動かない

- むしろ青方向へ

- ΔE も小さく、実務では「同じグレーとして扱える」

- bの差はユポ固有の反射性による“見え方”に過ぎない

つまり、

〝赤浮き〟は ユポ固有の欠点 ではなく、

「当時の印刷環境 × ユポ用インキ」が生んだ歴史的現象 だった。

今のユポは、一般のオフセット印刷用インキで安定して印刷可能な、安心できる素材です。

💬 MIYUのひとこと

「先輩オペレータから“ユポは赤くなるよ”って、聞いたことがあったけど、

今回こうして実際に測ってみて、

ユポが悪かったわけじゃないんだな……って、素直に思いました。

変わったのは、素材だけじゃなくて、印刷の仕組みも、機械も、インキも、ぜんぶ。時代とともに進化していたんですよね。

だから今のユポは、ちゃんと“普通に刷れる”。

むしろ扱いやすいくらいです。

紙も印刷も、見え方が変わっていく。

ちょっとしみじみしながら、

アップデートし続けるって大事だなぁと感じました。

✨ 関連記事

➡ 第1回:ユポってどんな紙?水に濡れても破れない不思議な魅力に迫る!

➡ 第2回:ユポって実はエコなの!?気になるお値段と「高いワケ」を解説!

➡ 第3回:印刷トラブル回避!ユポ印刷のココがポイント!

➡ 第4回:ユポを使った製本はムズかしい?成功のカギは紙目と折!

➡ 第5回:ユポ紙で「+α」の価値を!活用術と〝正しい捨て方〟

➡ 第6回:書けない?書ける?ユポの筆記特性を徹底検証

➡ 第7回:ユポの〝赤浮き〟は本当か?―古の〝都市伝説〟を徹底検証